Как мы проверяем Ваши зеркала перед их отправкой Вам?

Измерение ТОЧНОСТИ ФОРМЫ поверхности

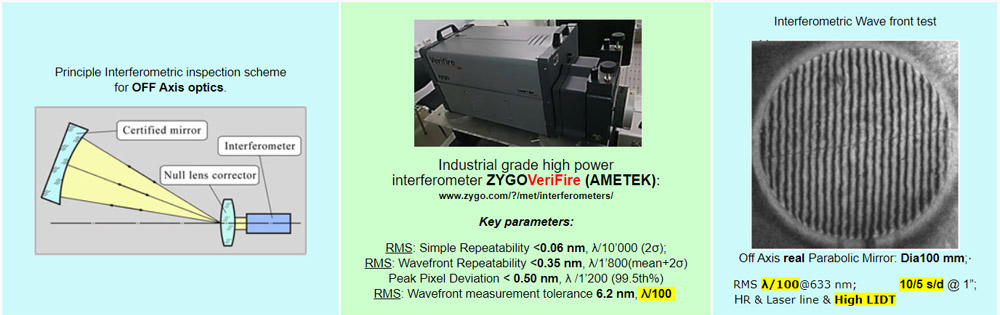

Стандартные методики для измерения точности формы поверхности для ВНЕОСЕВОЙ оптики...............................................................page 1p1

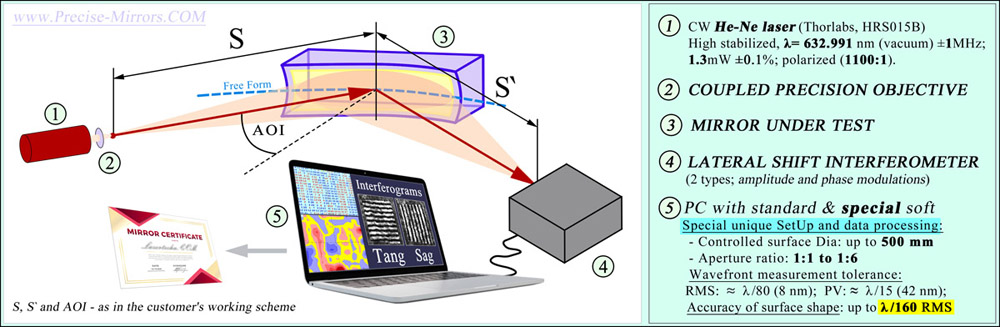

Наша уникальная интерферометрическая установка ("ноу-хау") для сертификации зеркал под рабочим углом...................................page 1p2

Описание стандартной методики обработки интерферометрических измерения: расчёт slope error.........................................................page 1p3

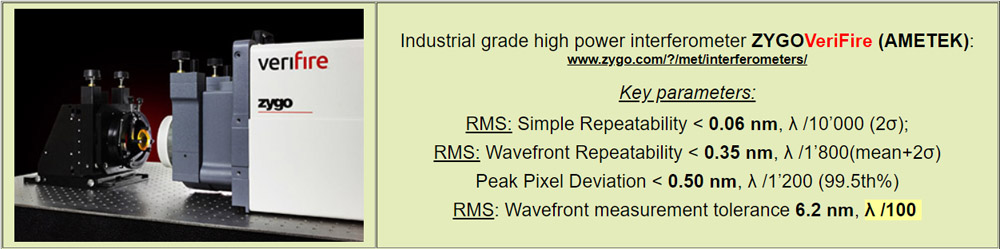

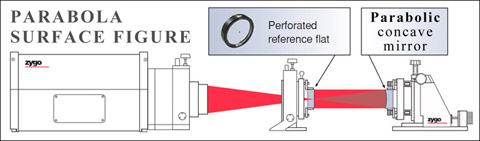

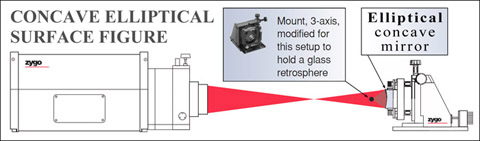

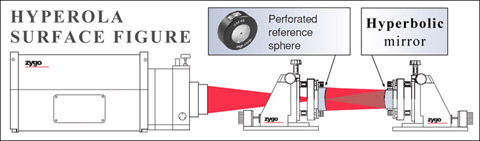

Стандартные методики Zygo измерения точности формы поверхности для ОСЕВОЙ оптики

....................................................................page 1p4

Измерение и анализ фокального пятна

Схемы используемые для экспериментального измерения фокального пятна

.............................................................................................page 2p1

Теоретический анализ фокального пятна - зачем это вообще нужно в сертификации?

...............................................................................page 2p2

Теоретический анализ фокального пятна (ZEMAX) - трассировка лучей - пример 1

.....................................................................................page 2p3

Теоретический анализ фокального пятна (ZEMAX) - трассировка лучей - пример

2 (2f-2f geoometry)

........................................................page 2p4

Теоретический анализ фокального пятна (ZEMAX) - статистические методы

................................................................................................page 2p5

Измерения микрошероховатости зеркала

Особенности измерения микрошероховатости используя оптические профилометры

................................................................................page

3p1

Измерения микрошероховатости для сертификации используя оптические профилометры

....................................................................page 3p2

Измерения микрошероховатости зеркал с покрытием используя Атомно Силовой Микроскоп

...............................................................page 3p3

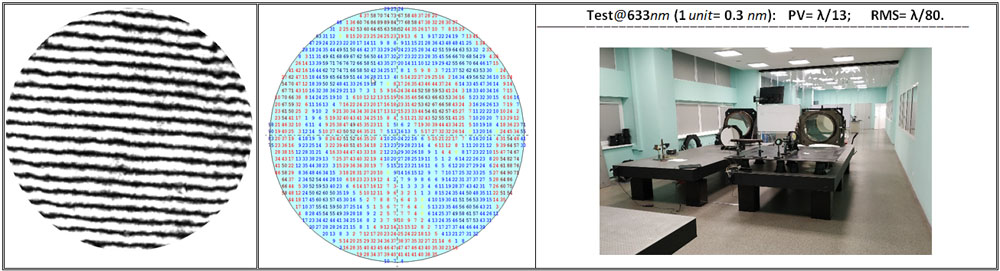

Измерения точности формы поверхности

для внеосевого параболического зеркала #200707(Ø630x75мм, 53кг): интерферограмма & 2D карта отклонений

(это особенно важно когда заказчик используетскользящие схемы, здесь доп. инфо)

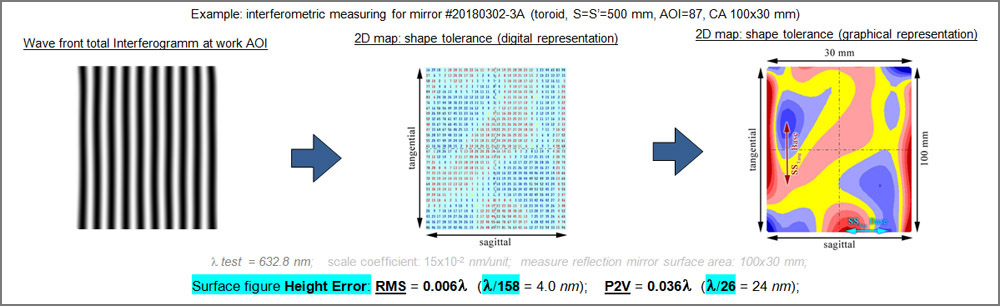

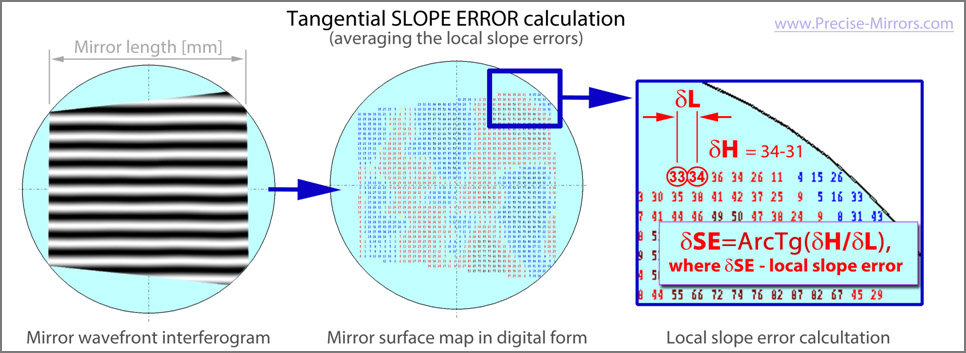

Стандартная методика обработки результатов интерферометрических измерений:

анализ точности формы поверхности.

Стандартная методика обработки результатов интерферометрических измерений:

вычисление ошибки наклона (slope error).

Описание метода расчёта ошибки наклона (slope error) на примере расчёта её тангенциальной состоваляющей.

Для расчёта сагиттальной состовляющей ошибки наклона (slope error) – тот же метод,

но берётся расстояние между точками измерения вдоль ширины зеркала.

Для других видов оптики Вы можете найти стандартные методы измерения на официальном сайте Zygo www.zygo.com

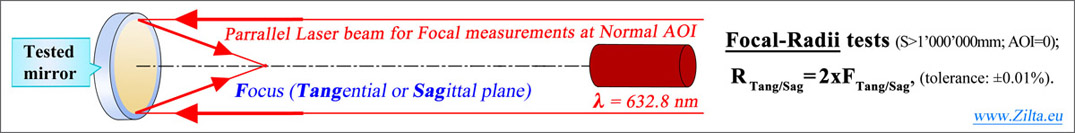

Экспериментальный анализ фокального пятна (включая измерения "фокусного расстояния")

для ОСЕВЫХ вогнутых зеркал при нормальном угле падения.

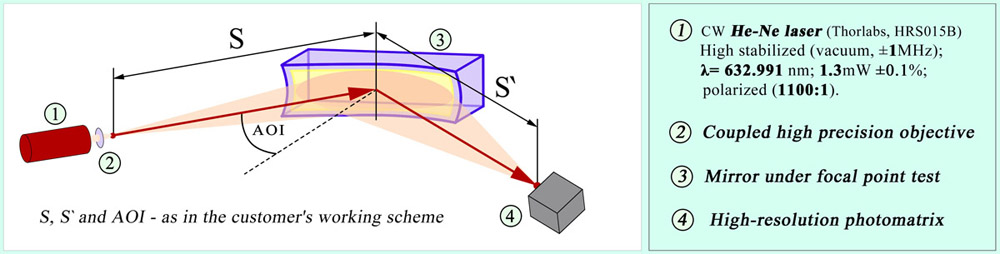

Экспериментальный анализ фокального пятна (включая измерения "фокусного расстояния")

для ВНЕОСЕВЫХ вогнутых зеркал при рабочем угле падения.

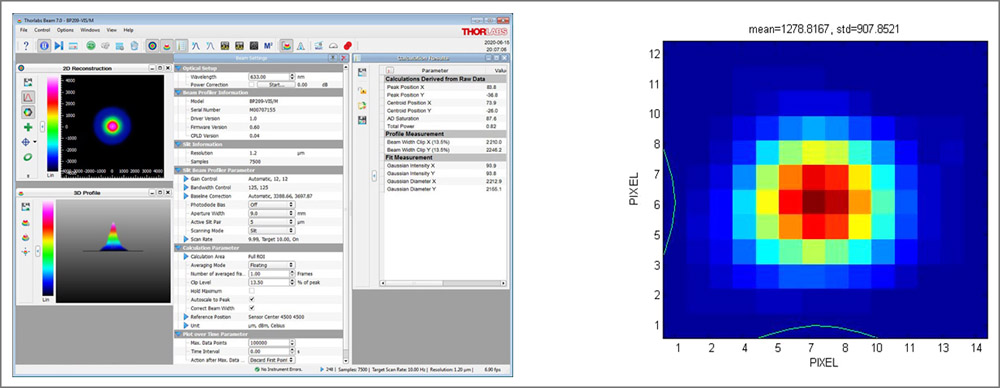

Программное обеспечение, используемое для измерений фокального пятна (для работы & сертифицирования):

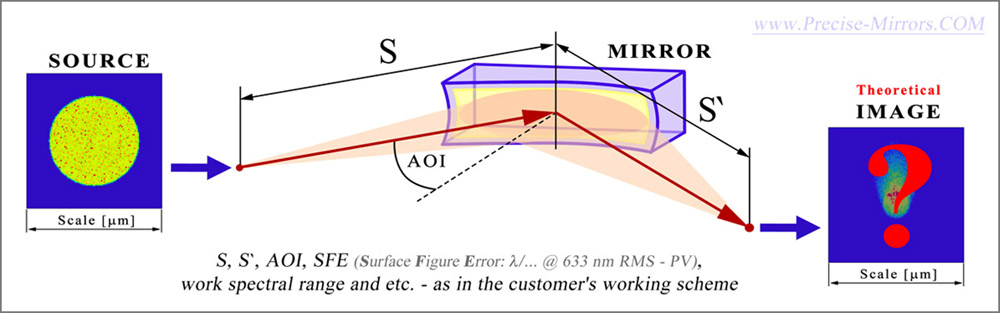

Зеркала часто используют для отражения излучения в том спектральном диапазоне, который практически не реально воспроизвести на тестовом стенде для сертификации. Например, заказчику важно оценить, каким будет размер фокального пятна для излучения на его рабочей длине волны λ = 50 нм. Но на сертификационном стенде нет гигантской вакуумной камеры и лазера с длиной волны λ = 50 нм. На стенде есть стандартный точный гелий-неоновый лазер, который даёт возможность измерить какое будет фокальное пятно на длине волны λ = 633 нм. Но из-за дифракционых ограничений фокальное пятно на λ = 633 нм обычно имеет размер намного больше того, которое нужно заказчику. Т.е. эти измерения размера фокального пятна на λ = 633 нм никак не помогают понять, какое фокальное пятно будет у заказчика. Но при этом изготовитель может измерить, насколько отражающая поверхность реального изготовленного зеркала отличается от идеальной математической поверхности, которая должна быть у «идеального зеркала» (это та самая «точность формы поверхности», которая обычно записывается в виде λ/N, где N=10...100, а λ=633 нм). Далее, на основе этих данных, изготовитель может ТЕОРЕТИЧЕСКИ оценить, каким будет фокальное пятно у заказчика в его оптической схеме на его рабочей длине волны. Есть разные методы такой оценки, ниже описаны два принципиально разных подхода: геометрическая трассировка лучей (с учётом дифракционных ограничений) и статистические методы.

ВИЗУАЛИЗАЦИЯ

–ТРАССИРОВКА ЛУЧЕЙ

(с учётом дифракционных ограничений и точности изготовления поверхности зеркала).

SFE — Surface Figure Error — величина, определяющая точность изготовления формы поверхности (по умолчанию RMS, тестовая λ = 633 нм).

FSD — Focal Spot Diameter - диаметр фокального пятна. Расчитывается и представляется в ZEMAX

в виде графика зависимости количества энергии от размера пятна, в котором она сосредоточена

По умолчанию FSD указывается для полуширины (FWHM) Это такой диаметр пятна, когда в нём сосредоточено 74% от всей энергии излучения.

Угол падения ≡ AOI. Рабочая световая апертура ≡ Clear Aperture ≡ CA

Пример 1:S=1500 мм, S′=500 мм, AOI=850, CA 100x10 мм, рабочая длина волны

λ= 57 нм, размер источника излучения Ø 200 μ м (PV).

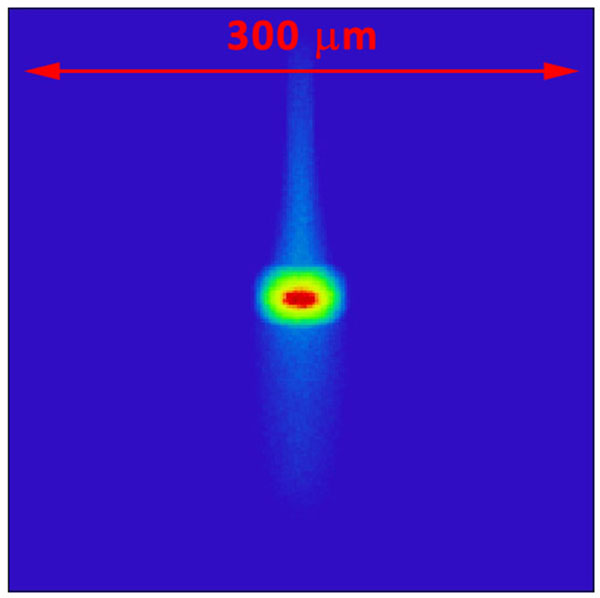

теоретическая ВИЗУАЛИЗАЦИЯ – изображения БОЛЬШОГО источника излучения (Ø200 μм):

Сверхточное

тороидальное зеркало,

SFE λ/130

Точное асферированное

тороидальное зеркало,

SFE λ/90

Ультра точное

эллиптическое зеркало,

SFE λ/160

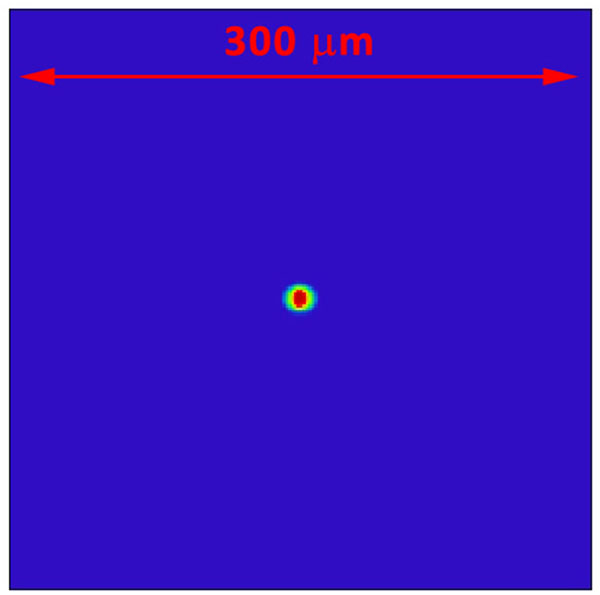

Пример 2 (2f-2f geometry): S=300 мм, S′=300 мм, AOI=800,

CA 115x20 мм, рабочая длина волны λ= 100 нм, источник излучения Ø 10 μм (P2V).

Теоретическая ВИЗУАЛИЗАЦИЯ – изображения МАЛЕНЬКОГО источника излучения (Ø10 μм):

Сверхточное

тороидальное зеркало,

SFE λ/130

Очень высокая точность SFE

(очень высокая цена),

но плохое фокальное пятно

Точное асферированное

тороидальное зеркало,

SFE λ/90

Высокая точность SFE

(хорошая цена),

хорошое фокальное пятно

Ультра точное

эллиптическое зеркало,

SFE λ/160

УЛЬТРА высокая точность SFE

(очень высокая цена),

наилучшее фокальное пятно

Обратите внимание – пример выше показывает,

что использование схемы «2f–2f geometry» НЕ означает, что обязательно фокальное пятно будет хорошим!

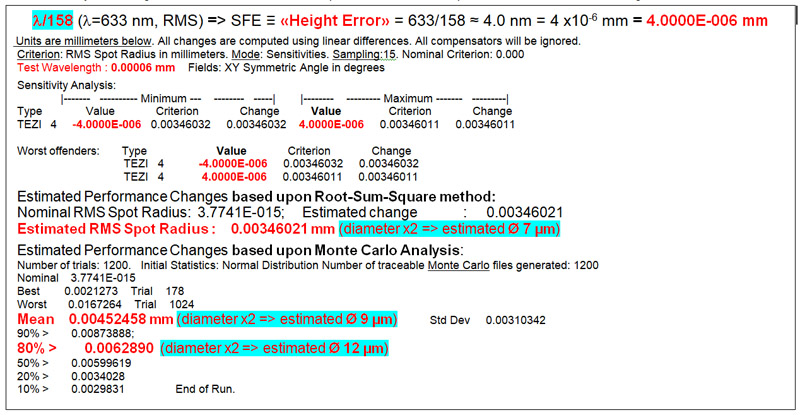

СТАТИСТИЧЕСКИЕ МЕТОДЫ

для теоретического анализа пятна (Root-Sum-Square и "Monte Carlo" модели).

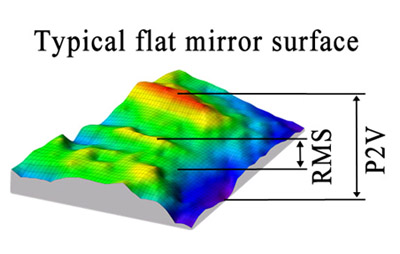

Поверхность реального зеркала отличается от поверхности идеального зеркала. Например, у плоского зеркала есть свои «долины и возвышенности» (см. иллюстрацию на рисунке слева). Аналогичные дефекты есть на поверхности любого другого реального зеркала. Далее, зная после интерферометрических измерений насколько отражающая поверхность реального изготовленного зеркала отличается от идеальной математической поверхности, которая должна быть у «идеального зеркала» (это та самая «точность формы поверхности», которая обычно записывается в виде λ/N, где N=10...100, а λ=633 нм), мы можем оценить как эти дефекты будут влиять на формирование фокального пятна. Учитывая, что при стандартных методах полировки эти дефекты распределяются случайным образом, можно использовать статистические методы обработки данных.

В ZEMAX есть разные методы, позволяющие оценивать псевдо-стохастические дефекты на поверхности зеркала. Мы используем операнд TEZI в сопряжении с Root-Sum-Square и "Monte Carlo" моделями. Пример такого расчёта ниже.

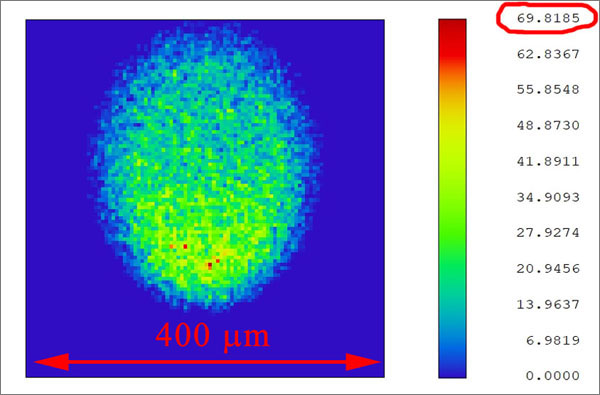

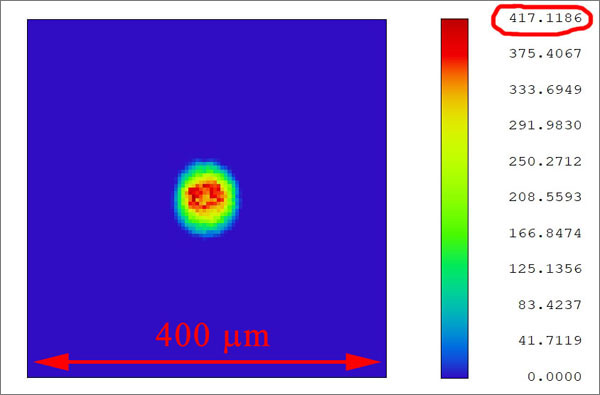

Пример использования статистических методов для анализа фокального пятна

на рабочей длине волны λwork = 60 nm

Из интерферометрических измерений точности формы поверхности (измерения на длине волны λtest=633 нм)

мы узнаём значение «Surface Figure Error» ≡ «Height Error» = 4 нм (RMS).

Подставляя это значение в статистическую модель, есть возможность оценить размер пятна,

который будет на рабочей длине волны λwork = 60 нм

Заключение:

при точности формы поверхности RMS 4 нм (λ/158, интерферометрические измерения на длине волны λ=633 нм),

ожидаемый расчётный размер фокального пятна на λwork = 60 нм Ø 7-12 μм.

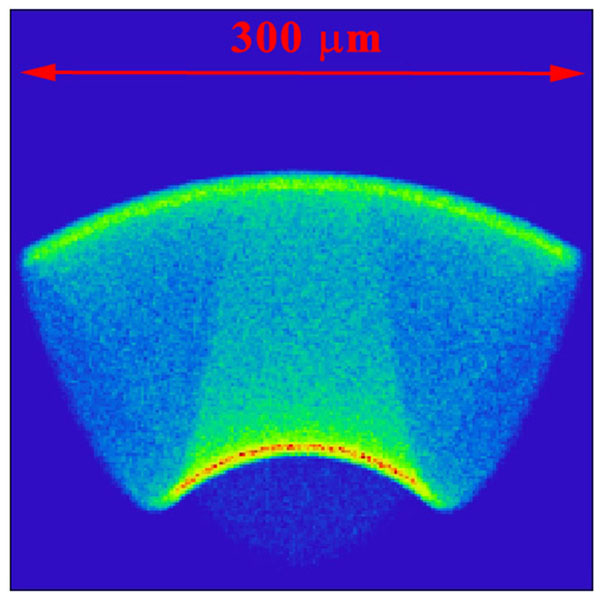

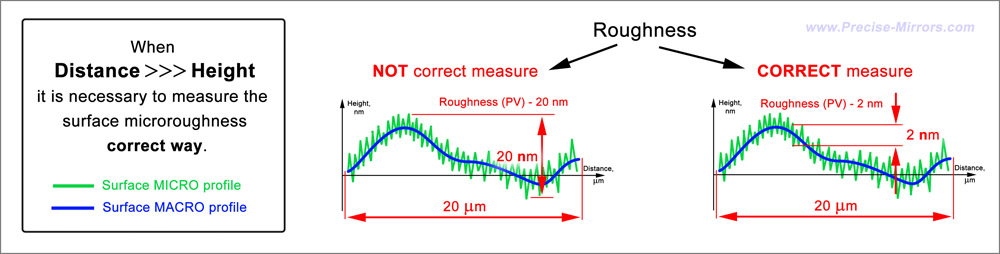

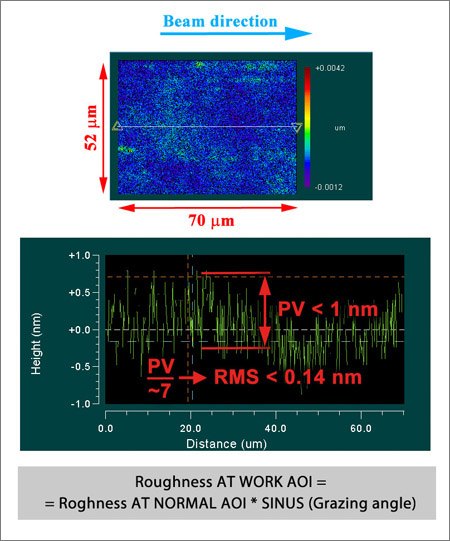

Особенности измерения микрошероховатости

используя оптические профилографы

(описание КОРРЕКТНОЙ методики).

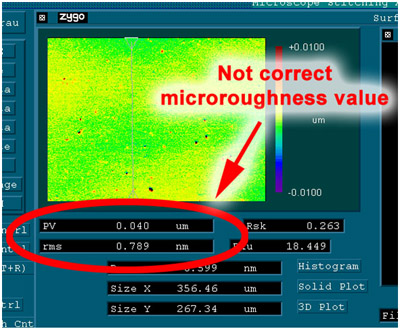

При измерении микрошероховатости поверхности зеркала с помощью оптических профилографов, необходимо принять во внимание, что эти инструменты часто не могут корректно рассчитать значения микрошероховатости так как не учитывают отклонения формы поверхности от идеальной в МАКРО масштабе.

В результате, полученные таким неправильным способом значения микрошероховатости не дают возможности оценить, например, количество потерь энергии на рассеиванье для EUV/XUV излучения. Иллюстрация с описанием корректной методики расчёта показана ниже.

Пример неправильного расчёта величины

микрошероховатости ПО для системы Zygo NewView 5000

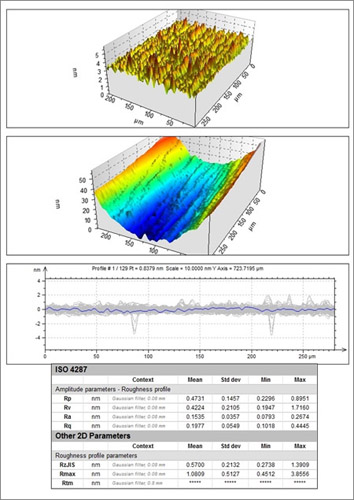

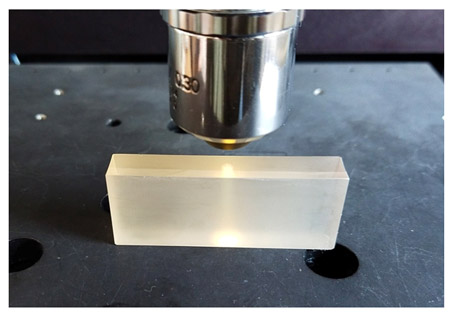

Измерения микрошероховатости зеркал для сертификации

с помощью оптических профилографов

(разрешение по высоте ±0.1 нм, горизонтальное разрешение ±0.5 μм).

Измерения микрошероховатости на

Taylor Hobson 3D CCI MP-3D Optical Profiler

(типовые значения Rq=0.19 нм для нормального AOI)

Анализ поверхности на

Zygo NewView5000

(типовые значения Rq=0.14 nm для нормального AOI)

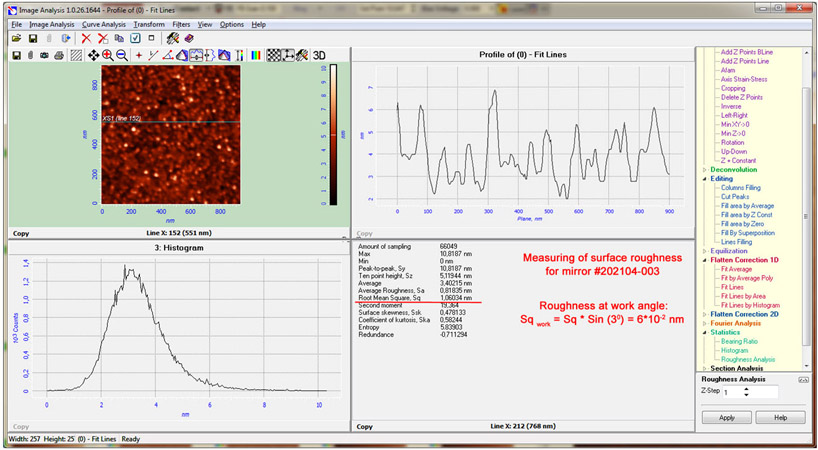

Измерения микрошероховатости зеркал с покрытием

для сертификации на Атомно Силовом Микроскопе

(вертикальное разрешение ±0.05 нм, горизонтальное разрешение ±0.5 нм).

Пример: зеркало #202104-003 (S=S′=1201 мм, AOI=87

o

, специальное XUV покрытие) измерения шероховатости на

INTEGRA Spectra M (NT-MDT)

Микрошероховатость Sq work=0.06 нм, RMS,±0.01 нм, на рабочем AOI